رسوب زدایی مبدل حرارتی یکی از تجهیزات مهم در واحد فرایندی است که عملکرد مناسب آن نقش کلی در کاهش هزینههای تولید دارد. یکی از مهمترین مشکلات در زمان استفاده از این تجهیزات، پدیده رسوبگذاری است که موجب کاهش راندمان حرارتی مبدل شده و علاوه بر افزایش هزینه تولید موجب کاهش کیفیت یا مقدار محصولات تولید شده نیز میشود. بدین ترتیب در اغلب موارد ممانعت از ایجاد رسوب غیرممکن است اما با اتخاذ تدابیر مناسبی از جمله تمیزکاری مبدلها در فاصله زمانی مناسب و همچنین کاهش عوامل تشکیل رسوب تا حد ممکن میتوان زیانهای ناشی از این پدیده را به مقدار حداقل برساند. از عواملی که میتواند علاوه بر کاهش هزینه ها عمر مبدلها را افزایش دهد، انتخاب بهترین روش تمیزکاری مبدل است. مهمترین عوامل در انتخاب روش تمیزکاری توجه به نوع و مقدار رسوبات ایجاد شده در مبدل است.

انواع رسوب زدایی مبدل حرارتی

در فرایندهای صنعتی رسوبها دارای انواع مختلفی هستند که در ادامه به برخی از آنها اشاره میکنیم:

- رسوب ذرات ریز معلق

- رسوبگذاری ناشی از خوردگی

- رسوبگذاری بیولوژیکی

- رسوبگذاری به علت تشکیل کریستالهای جامد

- رسوبگذاری در اثر یک واکنش شیمیایی

- رسوبگذاری در اثر انجماد رسوب

معمولاً در اغلب موارد رسوب ایجاد شده ناشی از یک عامل نیست. اما معمولاً یکی از این عوامل بهعنوان مهمترین عامل در ایجاد رسوب در نظر گرفته میشود. باتوجهبه اینکه ایجاد پدیده رسوب در مبدلها اجتنابناپذیر است طبق توصیه انجمن تولیدکنندگان مبدلهای پوسته لوله همیشه مقداری مجاز برای رسوب در طراحی مبدلها در نظر گرفته میشود تا ایجاد رسوب تا حد مجاز، تأثیر بسیاری در روند تولید نداشته باشد. اما در تمام موارد باید تمیزکاری مبدل در فاصله زمانی مناسب جهت کاهش هزینهها و ممانعت از مشکلات فرایندی (فرایندهای صنعتی) انجام شود ولی معمولاً یکی از عوامل بهعنوان مهمترین عامل در ایجاد رسوب است.

زمانهای مناسب رسوب زدایی مبدل های حرارتی

ازآنجاییکه مبدلهای حرارتی بخشی از یک فرایند هستند، در صورت ایجاد رسوب جهت حفظ مقدار حرارت منتقل شده، دمای سیال گرم باید افزایش یابد. این افزایش دما میتواند منجر به بالارفتن هزینه انرژی ورودی به جریان یا کاهش میزان تولید شود که در هر دو حالت هزینههایی را به این جریان اعمال میکند که هزینه رسوبگذاری میگویند.

بهطورکلی با درنظرگرفتن زمان رسوب زدایی مبدل حرارتی میتوان تأثیر رسوب بر جریان را محاسبه نمود و به یک مقدار بهینه دست پیدا کرد. تمیزکاری در فاصله زمانی کم، موجب افزایش زمان از سرویس خارج بودن مبدلهای حرارتی میشود، بنابراین علاوه بر افزایش هزینههای رسوبزدایی به علت کاهش محصولات، مقدار درآمد یک مجتمع تولیدی را نیز کاهش میدهد. اگر رسوب زدایی مبدل های حرارتی در فاصله زمانی طولانی انجام شوند، به دلیل افزایش رسوبات، نیاز به انرژی جهت حفظ دمای سیالات، افزایش پیدا میکند. علاوه بر این، در مواردی گرفتگی بیش از حد مبدلهای حرارتی تولید یک مجتمع را نیز میتواند مختل کند.

روش های رسوب زدایی مبدل حرارتی

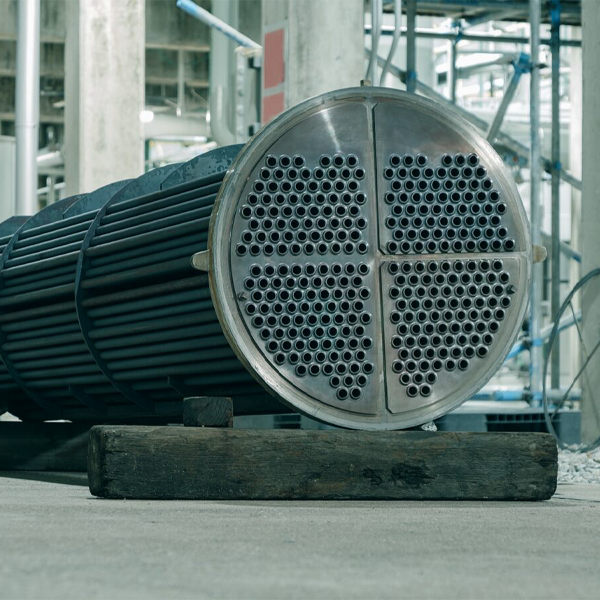

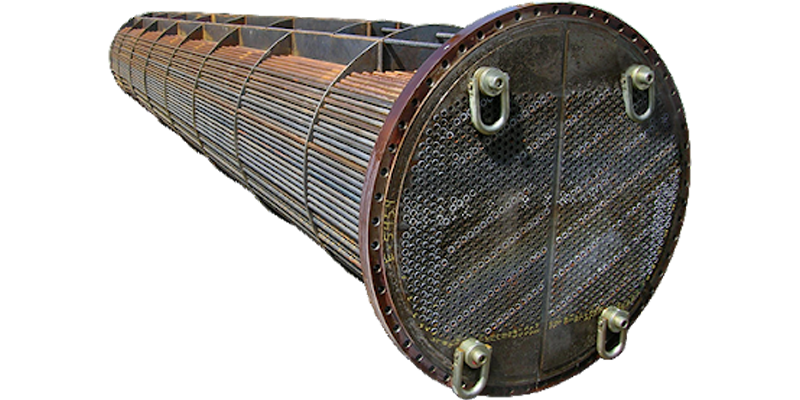

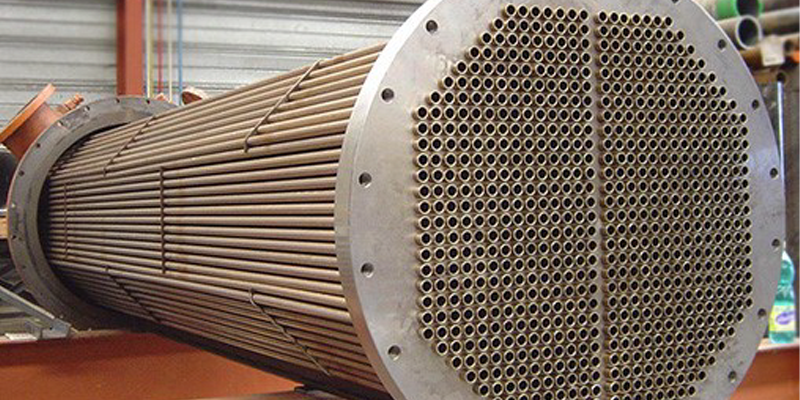

رسوبزدایی تیوبهای مبدلهای حرارتی برای بالابردن کارایی مبدلهایی که دچار پدیده رسوب شدهاند، باید در فاصلههای زمانی مشخصی انجام شوند. هر زمان که رسوب سطح داخلی تیوب به حالت اول خود که در حقیقت سطح فلز است برگشت میخورد، موجب افزایش طول عمر تیوب میشود. پس از تمیزکاری لایه نازکی از اکسید در سطح تیوب ایجاد میشود که خود بهعنوان عامل مانع از خورندگی عمل میکند. تمیزکاری تیوبهای مبدلهای پوسته لوله تنها در صورتی انجام میشود که مبدل در سرویس نباشد.

روش های رسوب زدایی مبدل حرارتی شامل موارد زیر هستند:

شستشوی الکترونیکی مبدلهای حرارتی

شستشوی شیمیایی مبدلهای حرارتی

در زمان بروز نقص یا کاهش انتقال حرارت در مبدلهای حرارتی بعد از خروج مبدل از سرویس، باید آزمایشهای شیمیایی موردنیاز باتوجهبه شرایط فرایند بر روی نمونههای موجود از رسوبات صورت گیرد تا نوع رسوبات شامل رسوبات ناشی از سیال فرایندی و یا رسوبات ناشی از خوردگی مشخص شود. بعد از تعیین نوع رسوب، مبدلهای حرارتی از طریق تجهیزات منحصربهفردی مورداستفاده تحت شستشو قرار میگیرند. معمولاً این تجهیزات از چند مخزن با پوششهای مخصوص ضدزنگ تشکیل میشوند که مناسب با نوع جریان شستشو، با مواد شیمیایی مناسب پر شده و با لولههایی به یکدیگر وصل میشوند. برای برقراری جریان، پمپهایی در نظر گرفته شده که با لولههای انعطافپذیر به مولد موردنظر وصل میشوند و عمل چرخش شوینده را انجام میدهند.

مواد و محلولهای متعددی از جمله قلیاها، اسیدها، بازدارندههای خوردگی، محلولهای مرطوبکننده و حلالهای آلی در شستشوی شیمیایی صنعتی استفاده میشوند. انتخاب نوع حلال بر اساس جنس فلز و آلیاژ، میزان حلالیت رسوب و همچنین هزینه اقتصادی آن صورت میگیرد.

شستشوی مکانیکی مبدلهای حرارتی

معمولاً روشی که برای رسوبزدایی مبدل انتخاب میشود یک روش مکانیکی بهحساب میآید که از بین روشهای متعدد استفاده از آب فشار بالا، یکی از انتخابیهای متداول است. به دلیل اینکه جت آب (جریان فشار بالای آب) بهآرامی لولهها را تمیز میکند این روش وقتگیر است. اما باید توجه داشته باشید که در این روش رسوبزدایی بهآهستگی و با دقت انجام میشود، چراکه در غیر این صورت میتواند موجب تخریب تیوبها و یا تیوب شیت (اتصال لولهها به یکدیگر و جداسازی سیال گرم و سرد از یکدیگر) شود. البته اکثر این تخریبها پس از در سرویس قراردادن دوباره مبدل ظاهر میشود.

اصلیترین ابزاری که برای رسوب زدایی مکانیکی مبدلهایی که در سرویس نیستند به کار میروند، تمیزکنندههای پلاستیکی هستند که به آنها PIG میگویند. این تمیزکنندهها درصورتیکه مبدل دارای رسوب نرم باشند کاربرد بیشتری دارند. برسهای رسوب زدایی برای جداسازی رسوبات نرم مناسب هستند این ابزارها رسوبات بیولوژیکی را بهتر رسوبزدایی میکنند. علاوه بر این، اگر تیوبها دارای سایز کوچکتری باشند یا شامل پوششهایی از نوع اپوکسی باشند میتواند از این نوع تجهیزات استفاده کرد.

شستشوی الکترونیکی مبدلهای حرارتی

بررسی تأثیر استفاده از سیستم رسوب زدایی الکترونیکی برای مانع شدن از ایجاد رسوب است که روشی جدید برای کاهش ایجاد رسوب کربنات کلسیم در مبدلهای حرارتی است. این شیوه با تشدید عملیات تبدیل یونهای غیرقابلحل در حجم محلول، کمک به کاهش رسوب ایجاد شده در سطح مبدل حرارتی میکند که انجام این روند بهوسیله اجرای یک میدان الکترومغناطیسی که منجر به جهتدهی یونها میشود، از طریق عبور جریان پالسی از یک سیمپیچ، انجام میشود.

رسوب زدایی تجهیزات

رسوب زدایی در کاهش هزینهها، افزایش سوددهی و عمر یک واحد تولیدی نقش کلیدی دارد. نگهداری و رسوب زدایی تجهیزات در شرایط عملیاتی طراحی شده، از اصلیترین هدفهای صنعت هر کشور محسوب میشود. عواملی مانند خوردگی، رسوبگذاری و فرسودگی موجب میشوند که بهتدریج فرایندها بازدهی اولیه طراحی شده را نداشته باشند. باتوجهبه صرفهجویی در انرژی، پیشگیری، کاهش و تمیزکردن رسوبها در تجهیزات فرایندی بسیار حائز اهمیت است.

معمولاً در کارخانههای محصولات لبنی مواردی بهصورت ناخواسته روی سطح تجهیزات انباشته میشوند. این مواد تماماً کربنات کلسیم و منیزیم هستند که بهعنوان رسوبات آب و آهک نیز شناخته میشوند. این لایه رسوب، مقاومت در مقابل انتقال حرارت را بالا میبرد و تأثیر مبدلهای حرارتی را کاهش میدهد. همچنین رسوبها به علت کاهش سطح مقطع عبور سیال، موجب افت فشار نیز میشوند. در صنعت جهت مبارزه با ایجاد این رسوبات از روشها و مواد متفاوتی استفاده میشود که برخی از این مواد و شیوهها مانع از تشکیل رسوب میشوند و برخی جهت رسوب گیری و برخی جهت تشکیل لایههای نازکی برای حفاظت از فلز جداره در برابر خوردگی استفاده میشود؛ لذا در امتداد برطرفکردن این مسئله نیاز به روشی احساس میشود که علاوه بر اینکه رسوبات قبلی سیستم را از بین میبرد، سیستم را در زمان طولانی در برابر رسوبگذاری جدید مصون بدارد و از تجهیزات در برابر خوردگی حفاظت کند.

رسوب زدایی مبدل حرارتی صفحه ای چیست؟

مبدل حرارتی صفحهای از صفحات موازی و انحنادار ساخته شده است که در کنار یکدیگر قرار گرفتهاند و کانالهای عبور سیال را تشکیل میدهند. معمولاً صفحاتی که از اجناس استنلساستیل هستید از طریق واشرهای لاستیکی بهویژه کانالهای آببندی شدهای را تشکیل میدهند. انحنا صفحات موجب آشفتگی جریان حتی در سرعتهای بسیار پایین میشود؛ بنابراین ضریب انتقال حرارت نسبت به کانال صاف و علاوه بر این لوله بهصورت قابلملاحظهای افزایش پیدا میکند. در مقابل این افزایش انتقال حرارت، افت فشار نیز افزایش مییابد. رسوب زدایی مبدل حرارتی صفحه ای مرسومترین نوع مبدلهای حرارتی فشرده هستند و به همین دلیل در صنایع غذایی و دیگر مصارف بهداشتی بهصورت گسترده استفاده میشود.

روش کار مبدل حرارتی صفحهای به این صورت است که تعدادی صفحه که از ضخامت کمی بهرهمند هستند و بهصورت پشتسرهم قرار گرفتهاند، یک فضای خالی بین آنها به وجود میآید. در این سیستم یک لوله دارای جریان سیال سرد بوده و لوله دیگر نیز برای سیال گرم در نظر گرفته شده که به شکل یکی در میان به صفحههای مرتبط اتصال داده میشوند. در این زمان سطح انتقال حرارت افزایش مییابد؛ بنابراین در این صورت فرایند انتقال حرارت توسط دیواره صفحههای بین سیالات انجام میشود. امروزه مبدل حرارتی صفحهای از طریق روش کارکرد خود، به شکل گستردهای در انواع متعددی از صنایع استفاده میشوند.

انواع لوله های حرارتی

لوله حرارتی یک نوع لوله است که بدون هیچ قسمت متحرکی، توانایی انتقال مقادیر زیادی حرارت را در فاصلههای مختلف دارد. جالبترین مشخصه لوله حرارتی این است که نیازی به انرژی خارجی ندارد و لوله حرارتی تنها با اعمال گرما فعال میشود و تاکنون دارای ضریب رسانایی گرمایی مؤثر و بسیار بالایی بوده است. در ادامه به انواع لوله های حرارتی اشاره میکنیم:

لوله حرارتی حلقوی

لولههای گرمازا

لوله خم شده

لولههای قابل انعطاف لوله حرارتی

سینکهای حرارتی با کارایی بالا

لولههای دیود گرما

لولههای VCHP

رسوب گرفتگی در مبدلهای حرارتی چه تأثیری میگذارد؟

بروز پدیده رسوب گرفتگی منجر به کاهش بازده حرارتی و افزایش افت فشار میشود که ممکن است به خوردگی نیز بینجامد و موجب ازکارافتادگی مبدلهای حرارتی شود. البته در موارد ویژه نیز امکان دارد رسوب از نشتی حاصل از خوردگی ممانعت کند. بر اساس کاهش هدایت حرارتی این رسوبات، مقاومت حرارتی آنها افزایش پیدا میکند و با پایین آمدن کارکرد مبدل حرارتی، بسته به مقدار نشت رسوب، تمیزکردن دورهای آن الزامی میشود. تراکم رسوب روی سطوح انتقال حرارت مقاومت کلی را برای جریان شار (عبور کننده از یک سطح دلخواه) حرارتی افزایش میدهد.

در این مقاله متوجه شدیم که رسوب زدایی مبدل حرارتی یکی از مهمترین بخشهای یک فرایند بهحساب میآید و شرایط کارکرد آنها تأثیر بسیاری در وضعیت اقتصادی یک مجتمع دارد. انتخاب یک روش مناسب تمیزکاری و در نتیجه افزایش کارایی و بازده مبدلها باید تمهیدات خاصی را در نظر گرفت. روش انتخاب شده از میان روش های مکانیکی و شیمیایی علاوه بر عملکرد مناسب، باید کمترین صدمه به مبدلهای حرارتی وارد کند تا هزینههای تعمیر و نگهداری مبدل کم شود.

برای ثبت نظرات خود و پاسخگویی به سؤالات شما میتوانید از طریق روش زیر با ما در ارتباط باشید.